「大事な仕事の前日に、風邪を引いてしまった……」こんな苦い経験ありませんか?

働く人の健康をサポートする事業を手がける株式会社ビジネスライフは、この度、カゼやウイルスを寄せ付けない肌着”MAMORU WEAR(マモルウェア)”を開発しました。

強力な抗ウイルス効果を持つ特殊素材「クレンゼ」を使い、インフルエンザウイルスなど19種類の細菌を99%カット!(詳細はこちら⇨MAMORU WEAR公式サイト(リンク貼る))

さらに、製法にもこだわりがあるとか。なんと日本の職人によるオールハンドメイドなんです。

衣類の国内生産率はなんとわずか3%程度と、メイドインジャパン製品は非常に貴重な存在。一体どうやって作られているのか? 貴重な縫製工場に潜入し、マモルウェアが生まれる様子を見学してきました。

最新機械の隣に職人のミシンがずらり!

MAMORU WEARをつくるのは、福島県にある田中ニット鮫川工場。

”ザ・縫製工場”といった趣に感動! 最新の大型機械が稼働する横にずらりとミシンが並び、職人たちが一斉に作業しています。

Step1.延反機で生地をなめらかに

コットン100%が自慢の生地ですが、ロール状で届けられるため、シワやクセ・縮みがついていることも。

そこで、まずは「自動延反機」にかけ、まんべんなく伸ばしていきます。

生地を1枚1枚ピンと伸ばしながら重ねたら、必要な生地幅に裁断します。

高性能レーザーが搭載されたカッターは、生地の厚みを自動測定し、切断位置を微調整してくれるとか。大量に重ねた生地を一度にカットしてもズレないんです!

Step2.裁断機でこだわりのパターンをカット

続いて、生地から必要なパーツを切り出します。

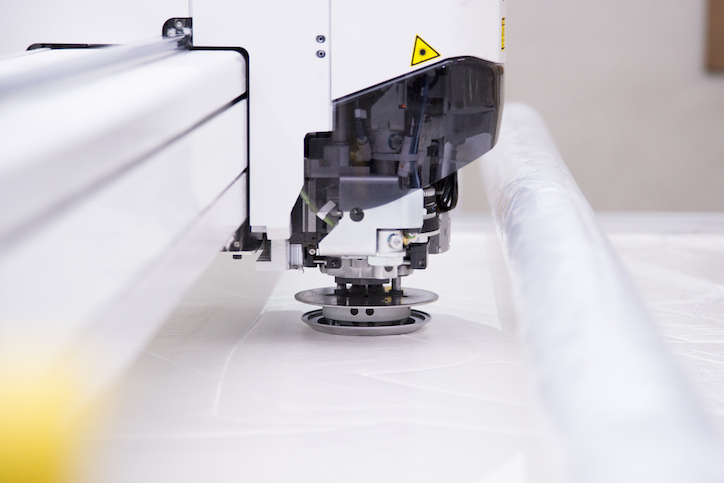

こちらの「3D裁断機」は、昨年9月に導入されたばかりの最新機器。1ミリもズレることなくピシッと裁断する、正確性の高さが特徴です。

14着分重ねた生地はかなり分厚いので、まず上からビニールをかぶせ、底面から空気を吸い上げて圧着。5cmから3cmまで圧縮できるとのこと!

続いて、機械に読み込ませたパターンをモニターで確認しながら、プロジェクターで生地上に投影。

すると、投影された形に沿ってカッターがスルスルと動き、自動で裁断してくれるのです。

大量の生地がサクサク裁断されていく様子は、見ていて気持ちいい!

品質向上&作業効率5割アップ!

ズレなく裁断されたパターンは、製品ごとの細かいサイズ感の違いやゴロつきを極限までなくします。

さらに特筆すべきは、作業効率の向上! 1回5分で14着ぶんのパターンをカット可能だとか。「作業効率は5割ましですね!」と工場長も太鼓判を押します。

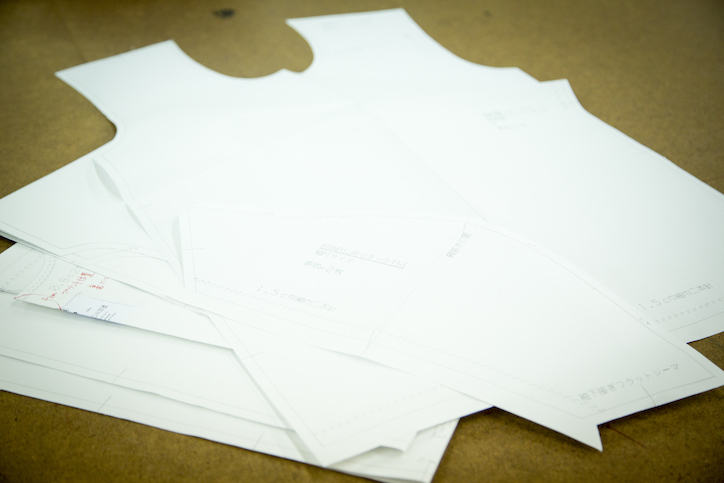

旧型裁断機を体験

3D裁断機が導入されるまでは、職人が紙のパターンを布に乗せ、ペンで形をとり、アイロンのような形の旧型裁断機を手で動かして裁断していました。

編集部員も少し体験させてもらいましたが、お、重い……ぜんぜん動かない……。品質向上&作業効率5割ましにもうなずけます…。

Step3.職人の手による繊細な縫製

各パーツが揃ったら、いよいよ縫製です。

「衣料品工場」といえば、大型機械で次々に衣類が大量生産されていくイメージが強かったのですが……マモルウェアは全て職人の手作業!

職人たちが一枚一枚丁寧にミシンをかけ、一着のシャツに仕上げていきます。

わずか3%、貴重なジャパンメイドの衣服

衣類、特にシャツ・カットソー類は、製品によって使用する素材・伸び加減、細かなデザインなどが異なるため、機械で一度に生産することは難しいのが現状。となると、より人件費の安い海外の工場に発注することが多くなります。

そのため、現在日本に流通している衣類の97%はアジアなどの海外製であり、国内生産率はなんと3%だとか!(※日本繊維輸入組合調べ・2015年時点)

そしてここ、田中ニット鮫川工場は、わずか3%しかない貴重なジャパンメイドを担当する縫製工場なのです。

生地に合わせて力加減をコントロールする”職人の手”

前述した通り、布は素材によってそれぞれ伸び加減が異なるため、縫製する職人の力加減が重要になってきます。

よくある家庭用ミシンのように、平然と縫っていますが……こちらのミシン、業務用なのでものすごいスピードが出ています。気を抜くと縫い過ぎたり曲がったりするところを、職人の手の絶妙な力加減でコントロールしているのです。

Step4.特殊縫製「フラットシーマ」で着ごこちを追求

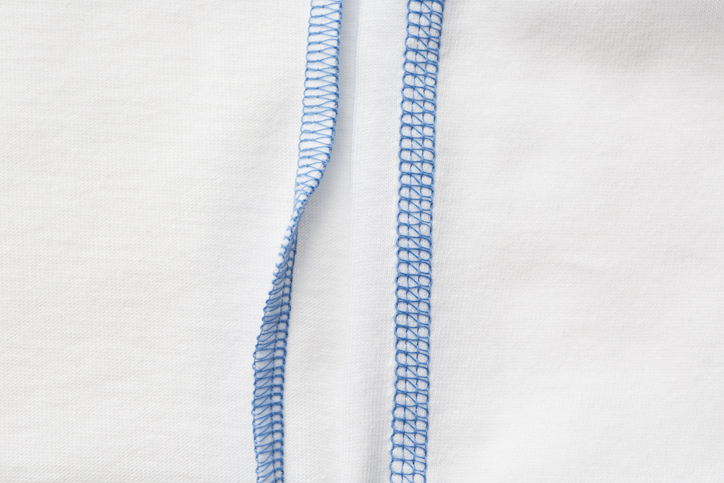

脇や袖など複数のパーツを縫い合わせる部分は、特殊な「フラットシーマ縫製」で縫い上げます。

「フラット(平らな)シーマ(縫い目)」とは、2枚の生地を1枚の生地のように平面的に縫い合わせる方法。肌触りがよく、スポーツウェアやインナーなど体にフィットするものによく使われています。

左:通常縫製 右:フラットシーマ縫製

左:通常縫製 右:フラットシーマ縫製通常の縫製では、2枚の生地の端と端を縫い合わせ、合わせ目を片側に倒して縫いつけるので、生地3枚分の厚みが出てしまいます。この凸の部分がゴロツキの原因に……。

フラットシーマでは、4本の針を駆使して縫い合わせながら、余計な端の部分を瞬時にカットすることで、フラットな仕上がりを実現!

「ミリ単位の布を縫いながら同時に切る」という驚異の技術。工場内にもできる人は少ないそうです。

Step5.仕上げのアイロンも驚きの丁寧さ

縫製が終わったら、仕上げにアイロンをかけます。

「工場で仕上げのプレス」といえば、何か大きな機械で一度にプレスしているようなイメージを抱いていましたが……この作業も職人による手作業でした! 製品ごとの素材・伸縮性や形によって、かける順番、力加減、当てる時間など微妙に異なるそうです。

特にマモルウェアのようなシャツは、肩周りの立体感をキープするため、パーツごとに製品を敷き直したり浮かせたりしながら、じっくりかけていきます。

Step6.検針機で徹底的に品質管理

完成した製品は、最後に「検針器」にかけて、針や異物の混入をチェックします。

一般的な検針機は1.0mm以上の異物にしか反応しませんが、鮫川工場ではより厳密な判定基準を採用。

0.8mmの針も見おとさない万全の態勢で、お客様の元へ安全な製品をお届けするのです。

MAMORU WEAR(マモルウェア)、ついに完成!

生地の裁断、縫製から仕上げまで、職人の手によってとことん細やかに仕上げたマモルウェア。

その仕上がりのほどは一体?

⇨完成品レポートはこちら「記事リンク」

製品の詳細はこちら⇨MAMORU WEAR公式サイト http://~~~

制作・縫製工場の詳細はこちら⇨KIPS株式会社 http://kips-web.com